Como a ração seca para cães e gatos é produzida?

Confira quais são os principais estágios envolvidos na produção da ração seca para cães e gatos. garantindo qualidade e segurança.

Recomendado para você

Escrito por

O alimento seco extrusado, popularmente conhecido como ração seca, é a principal categoria de alimentação completa comercializada no mercado brasileiro para cães e gatos. Em 2024, a produção nacional atingiu 37,7 milhões de toneladas de alimentos para cães e gatos (Abinpet, 2024), dos quais cerca de 95% correspondem a alimentos secos obtidos por extrusão. Essa popularidade dos alimentos secos está associada a fatores como praticidade, segurança, qualidade nutricional e maior tempo de prateleira. Esses aspectos estão diretamente relacionados às etapas de desenvolvimento e ao processo de fabricação desses alimentos, que conferem padronização e estabilidade ao produto. Neste texto, serão abordados os principais estágios envolvidos na produção de alimentos secos completos para cães e gatos.

Formulação da ração seca

O desenvolvimento de um alimento seco extrusado tem início na formulação, a qual é feita por um nutricionista animal, médico-veterinário ou zootecnista especialista em nutrição. Nessa etapa são considerados a espécie, a fase fisiológica e as necessidades específicas do animal. O objetivo é equilibrar os ingredientes de forma a atender às necessidades nutricionais, garantindo aporte adequado de nutrientes essenciais aos cães ou gatos.

A seleção dos ingredientes baseia-se em critérios como valor nutricional, digestibilidade, palatabilidade, disponibilidade e custo, podendo incluir também componentes com propriedades funcionais direcionadas às necessidades do animal e às demandas do tutor. O resultado dessa formulação é um perfil balanceado de proteínas, lipídios, fibras, minerais, vitaminas, compostos bioativos/funcionais e amido. Inclusive, o amido tem papel importante no equilíbrio das quantidades das demais frações nutricionais da fórmula e correta cocção e expansão do alimento nas próximas etapas (1).

Principais etapas do processo de fabricação

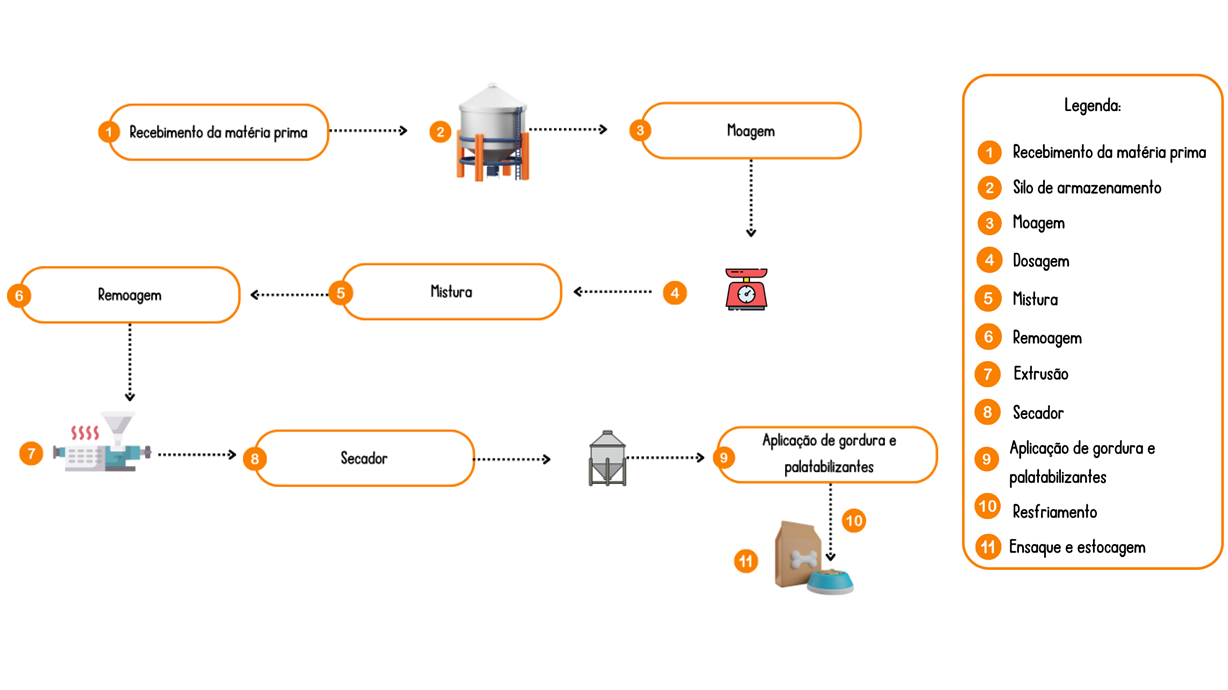

Após a definição da formulação, o alimento passa por uma sequência de etapas de processamento. O fluxo completo, desde a chegada dos ingredientes até o produto acabado, está representado no fluxograma da figura 1.

Fluxograma 1. Principais etapas do processo de fabricação de alimentos secos extrusados, da recepção das matérias-primas ao produto final.

A etapa inicial, de recepção e controle das matérias-primas, é tão determinante quanto o processamento em si. Ingredientes de fornecedores confiáveis passam por rigorosa verificação de qualidade e análises químicas e biológicas. A armazenagem adequada mantém a segurança dos ingredientes, enquanto a dosagem, moagem e mistura asseguram uniformidade para as etapas subsequentes.

Após moagem e mistura, inicia-se o processo de extrusão, tecnologia responsável pela formação dos kibbles (Figura 2). A etapa tem início no condicionador, onde a massa recebe adição de vapor e água, elevando temperatura e umidade (80–90 °C, 1–3 min). Essa etapa melhora a estabilidade operacional da extrusora, favorece o pré-cozimento da massa e reduz o desgaste mecânico do equipamento. Em seguida, a massa é submetida à extrusão, no qual um conjunto de roscas comprime o material sob alta pressão e temperatura (125–150 °C; 34–37 atm; 1–2 min), combinando calor, umidade e fricção mecânica (1). Esse processo aumenta a digestibilidade do amido, inativa fatores antinutricionais e reduz a carga microbiana, elevando a segurança e o valor nutricional do alimento. Além disso, o processo de extrusão está relacionado a aspectos de aceitabilidade do alimento, como crocância e dureza (2). Ao final do extrusor a massa é moldada pela matriz e cortada pelas facas para adquirir o formato final desejado.

Após a extrusão, os kibbles seguem para a secagem, etapa em que atingem teor de umidade ≤12%. Esse controle é essencial para garantir a textura adequada (crocância) e inibir o crescimento posterior de microrganismos, assegurando a estabilidade do produto (3). Na sequência, realiza-se o recobrimento por aspersão ou vácuo de óleos e palatabilizantes (fígado e carnes hidrolisados de aves e/ou suínos) sobre os kibbles ainda quentes, o que favorece a incorporação uniforme e aumenta a palatabilidade do alimento. Além disso, a inclusão de óleos nessa fase, evita a oxidação lipídica durante o processo, o que interfere tanto na qualidade quanto na palatabilidade da dieta (4). O resfriamento subsequente evita a condensação da umidade residual no interior das embalagens, prevenindo a degradação do produto. Por fim, os kibbles são peneirados, ensacados e acondicionados em embalagens com tecnologias específicas para preservar a qualidade nutricional, prolongar a vida de prateleira e garantir a segurança dos cães e gatos.

Figura 2. O kibble é o resultado de um processo que integra segurança, qualidade e tecnologia.

Conclusão

Os processos de fabricação do alimento seco são resultado de décadas de desenvolvimento que unem pesquisa científica, avanço tecnológico e processos industriais. Como resultado disso, obtemos um produto final com sabor, qualidade nutricional, segurança e praticidade. Assim, o consumidor pode confiar que está obtendo o melhor alimento possível para o seu pet.

Referências Bibliográficas

1.Riaz MN. Extruders in food applications. CRC press. (2000).

2.Ding Q-B, Ainsworth P, Tucker G, Marson H. The effect of extrusion conditions on the physicochemical properties and sensory characteristics of rice-based expanded snacks. J Food Eng (2005) 66:283–289. doi: 10.1016/j.jfoodeng.2004.03.019

3.Brito CBM de, Felix AP, Zanatta CP, Oliveira SG, Krabbe EL, Maiorka A. CO2 production in extruded dry foods for dogs exposed to different moisture levels with and without use of mold inhibitor. Semin Ciências Agrárias (2013) 34:921–926. doi: 10.5433/1679-0359.2013v34n2p921

4.Zanatta CP, Félix AP, Oliveira SG, Maiorka A. Fatores Que Regulam o Consumo e a Preferência Alimentar em Cães. Sci Agrar Parana (2016) 15:109–114. doi: 10.18188/1983-1471/sap.v15n2p109-114